La ditta Sartorello è stata contattata dal responsabile tecnico di un’azienda alimentare, per effettuare un revamping del sistema di controllo bruciatori, temperatura e umidità, relativo ad un forno di disidratazione alimentare.

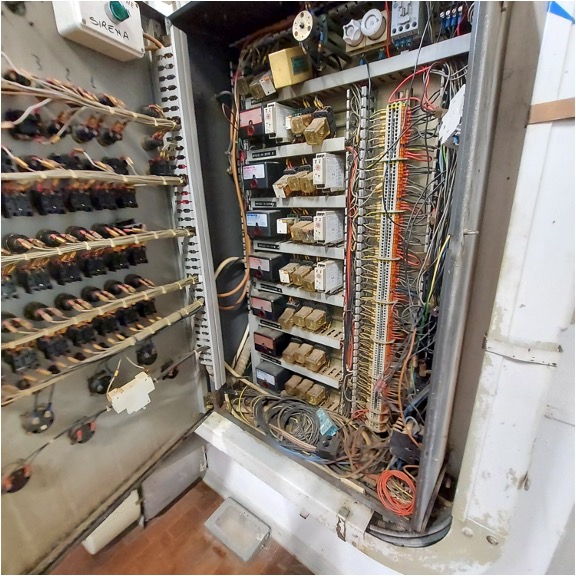

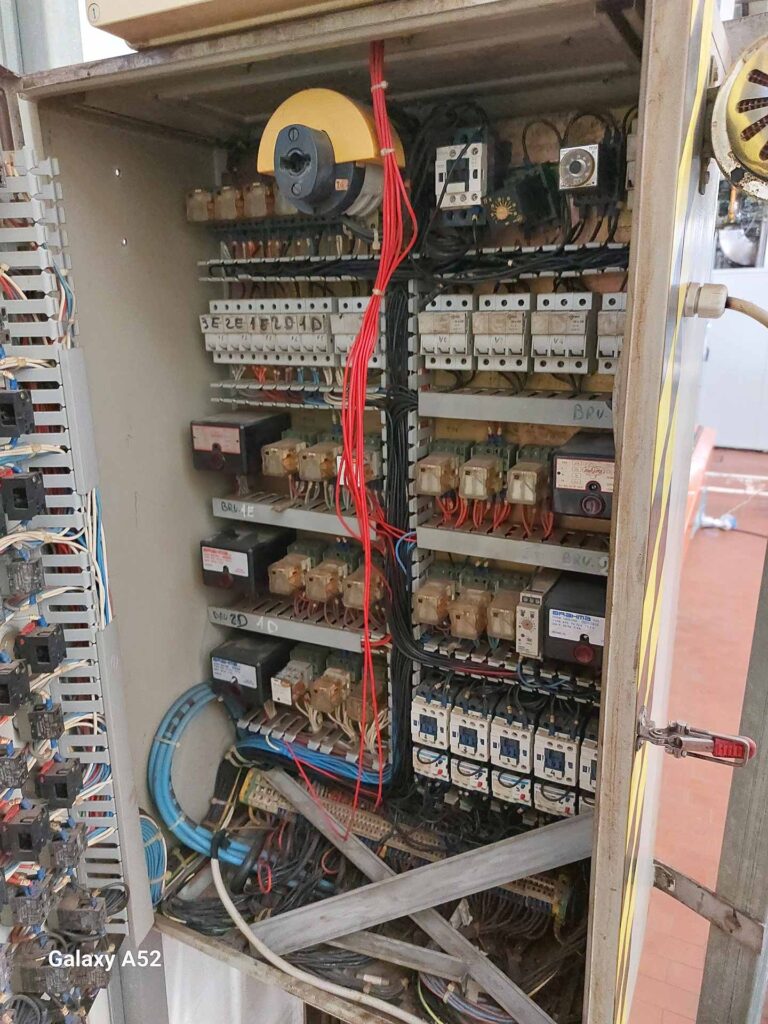

Il sistema era composto da ben 4 quadri elettrici che contenevano rispettivamente:

- sette apparecchiature di controllo fiamma bruciatori

- cinque apparecchiature di controllo fiamma bruciatori

- cinque umidostati elettronici controllo umidità aria ricircolo

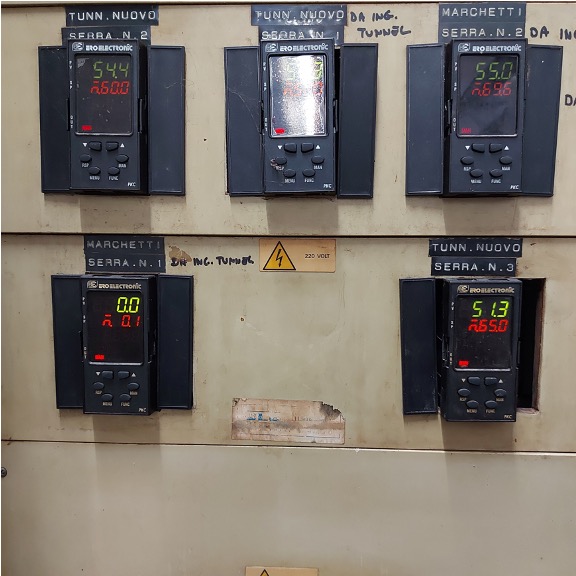

- dodici termoregolatori controllo temperatura lavoro bruciatori

Inoltre la regolazione della temperatura di lavoro era effettuata con un sistema pneumatico, per cui c’era un quinto quadro con i dispositivi che convertivano il segnale analogico in uscita dai termoregolatori a segnale pneumatico in ingresso delle valvole di modulazione fiamma.

Il quadro con gli umidostati controllava l’aria nel canale di recupero, la cui portata, in parte, viene ricircolata e regolata da serrande motorizzate, le quali chiudono o aprono il passaggio di espulsione dell’aria in relazione ai valori di percentuale di umidità della stessa.

Miglioramento della qualità del processo di essiccazione

Oltre l’esigenza di adeguare ed unificare il tutto, vi era un’ulteriore necessità da parte del cliente di migliorare la qualità del processo di essiccazione.

I componenti meccanici ed elettronici per la modulazione della fiamma oramai obsoleti costituenti la rampa gas di ciascun bruciatore, non permettevano infatti un processo di combustione ad alto rendimento, portando un consumo eccessivo di combustibile.

La volontà della Proprietà di abbattere i costi di produzione e avere un costante controllo sul processo produttivo, la ha portata a richiedere l’installazione del sistema di monitoraggio e teleassistenza RMR.

Il processo di conversione al nostro sistema RMR dell’intero impianto, ha richiesto ovviamente settimane di lavoro.

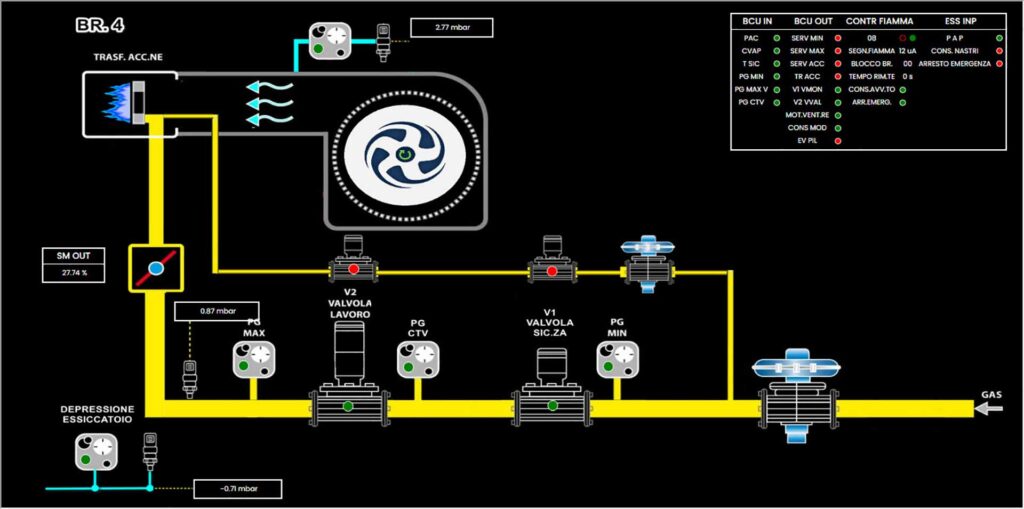

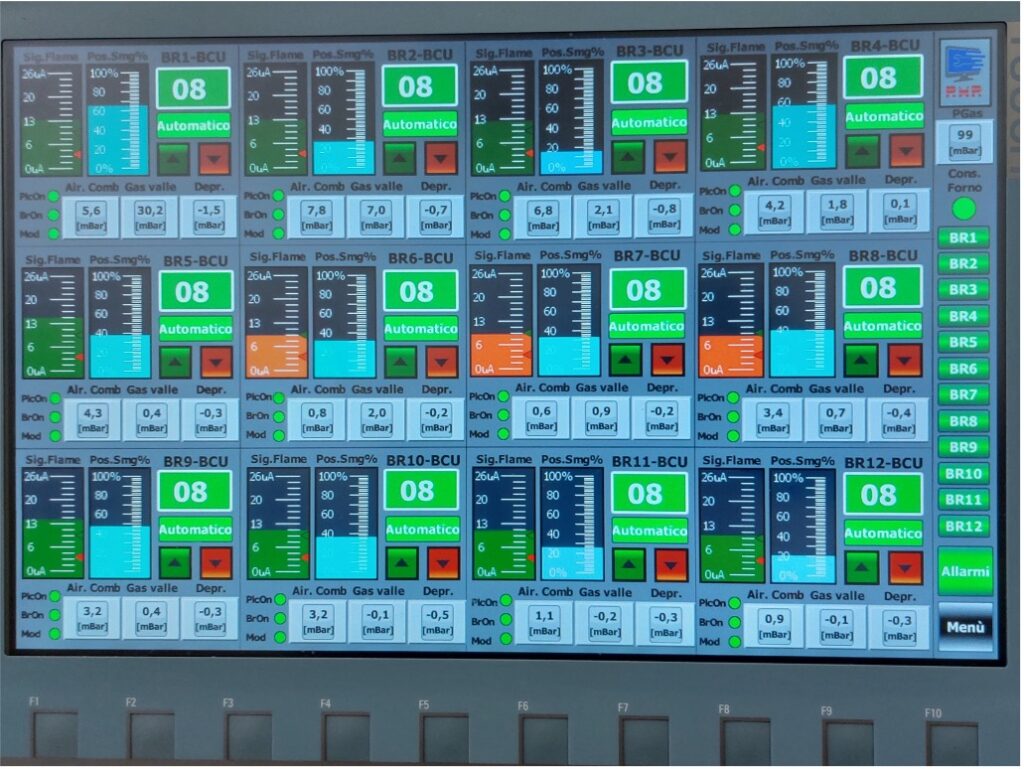

Infatti, oltre alla realizzazione del nuovo quadro elettrico, per avere la massima supervisione e qualità sul funzionamento sulle macchine termiche, è stato necessario per ognuno dei rispettivi 12 bruciatori:

- sostituire le vecchie valvole pneumatiche per la modulazione del gas, con valvole motorizzate ad ingresso analogico

- aggiungere un pressostatato gas intermedio tra le elettrovalvole principali, necessario per monitorare la tenuta delle valvole gas

- montare 3 sensori elettronici per il monitoraggio di:

• aria comburente sviluppata dal ventilatore del bruciatore

• depressione interna al forno

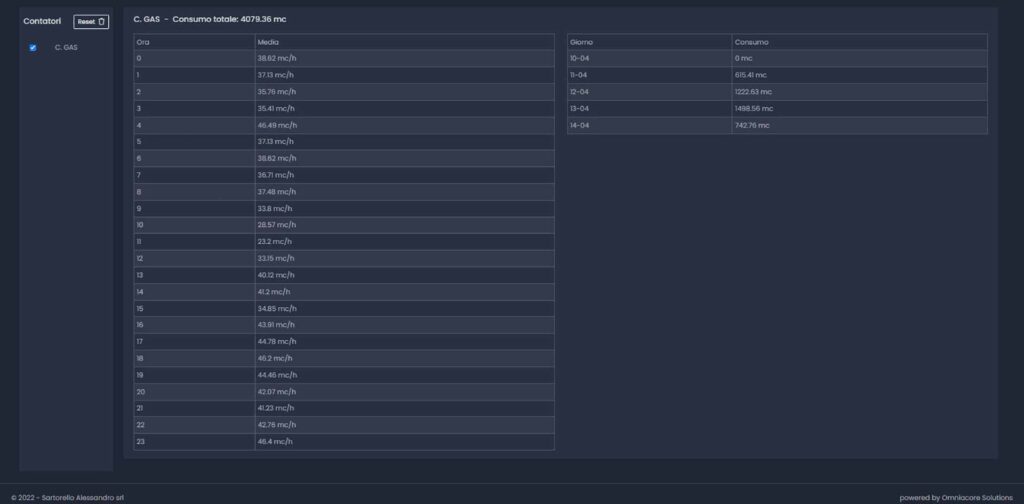

• pressione gas di alimentazione al corpo di combustione - installare un quantometro a monte della rampa gas per il controllo dei consumi

Un ulteriore grosso vantaggio, è che la gestione delle temperature di lavoro, non viene più effettuata a mz. di 12 termoregolatori, ma in toto internamente al PLC con la possibilità di cambiare set point e allarmi interagendo direttamente su HMI touch fronte quadro.

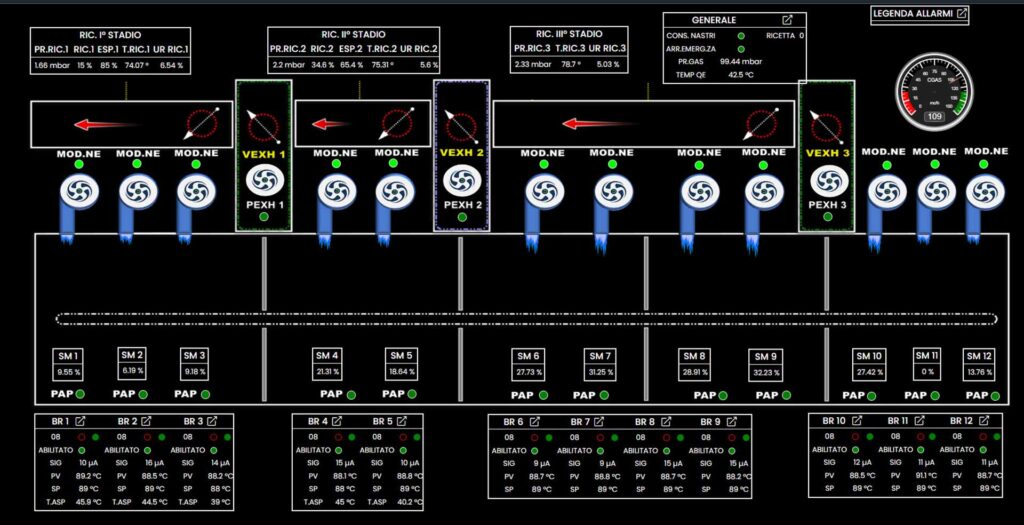

Ultimata l’installazione e la sostituzione dei nuovi componenti relativi ai bruciatori, era giunto il momento di passare al canale di recupero dell’aria.

Oltre alla revisione delle sonde di umidità già presenti e delle valvole motorizzate responsabili del movimento delle serrande di ricircolo dell’aria, sono state installate lungo il canale di recupero 3 sonde di temperatura e 3 trasduttori di pressione.

Nonostante sia facilmente intuibile il motivo per cui nel canale di ricircolo dell’aria calda siano state aggiunte delle sonde di temperatura, potrebbe non essere altrettanto immediata la ragione per cui siano stati installati dei sensori analogici di pressione.

Questa precauzione è stata adottata in quanto il progetto iniziale del forno non prevedeva la presenza di un canale di ricircolo, il quale, a detta del responsabile tecnico, è stato aggiunto successivamente.

Il forno di essiccazione è una macchina termica progettata per far lavorare in depressione d’aria le camere di combustione dei bruciatori ed essendo la macchina stata progettata per funzionare senza il recupero dell’aria, la portata di fluido immessa nuovamente all’interno, rischia di portare una diminuzione significativa della depressione richiesta, portando il calore sviluppato dal bruciatore a riuscire dalla bocca di entrata della fiamma, danneggiando lo stesso e non essiccando efficacemente il prodotto. La presenza dei trasduttori di pressione dà priorità quindi alle serrande di espulsione per garantire il funzionamento corretto.

Il completamento del processo RMR di revamping è costituito da due piloni portanti, di cui uno è quello hardware in campo ma che deve essere necessariamente accoppiato al nostro sistema SCADA (Supervisory Control and Data Acquisition) di monitoraggio, controllo e registrazione dei dati, che tramite rete interna o router GSM, permette, oltre lo storage su server remoto di tutti i dati sensibili, di accedere in ogni istante e visualizzare sia i valori in tempo reale che quelli storicizzati all’interno.

Il sistema di supervisione, oltre a controllare 24h tutte le variabili di processo che possono incidere negativamente sul processo produttivo e allertare mezzo sms e/o mail, offre inoltre la possibilità di costruire grafici, modificare parametri interni dei bruciatori (come ad esempio il setpoint), scaricare report giornalieri dei consumi, tutto al fine di garantire la massima efficienza delle macchine termiche.

Obiettivi Raggiunti

- Notevole riduzione dei costi energetici grazie al cambiamento strutturale del sistema di modulazione e controllo temperatura di lavoro

- Eliminazione di 15 tra termoregolatori di temperatura e umidità, ora implementati all’interno della logica PLC

- Risparmio economico grazie alla corretta gestione dell’aria di recupero

- Avviso immediato in caso di qualsiasi anomalia, con conseguente forte riduzione possibilità di fermo impianto

- Manutenzione predittiva

- Completa gestione in lettura e scrittura di tutto il processo di essiccazione